轴承知识

轴承知识王传荣

摘 要:通过解析21-K-2471双螺杆压缩机浮环密封的结构特点及工作原理,结合检修中发现浮环的损坏形式,分析造成此压缩机浮环密封泄漏的原因,为密封泄漏问题寻求积极的解决方法,对整个机组以至整个装置的稳定生产具有重大意义。

关键词:螺杆式;浮环密封;工作原理;泄漏;稳定

1 引言

21-K-2471双螺杆脱氢尾气压缩机是某厂苯乙烯装置中脱氢单元的关键机组,由于压缩机输送的介质中含有大量粗氢混合物,遇油易爆炸,所以压缩机的密封一定要保障介质与油分离。2009年和2011年都出现因密封泄漏而导致停机故障,严重影响装置的正常生产,所以要分析造成密封泄漏的原因,寻求解决故障的方法,保障装置的正常生产。

2 浮环密封工作原理

2.1 密封结构

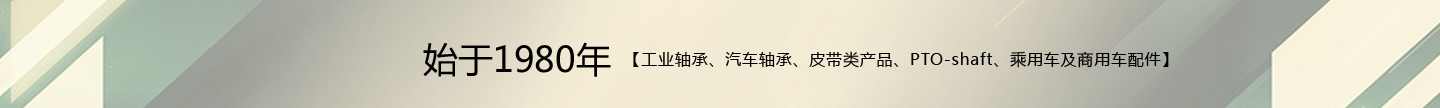

浮环密封的实际安装位置图如图1。

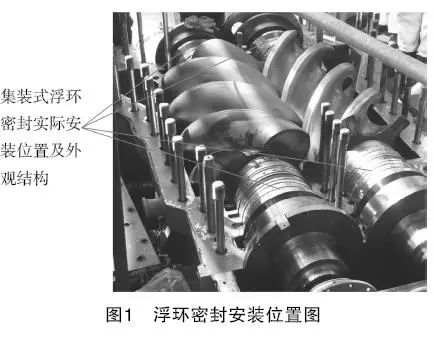

此压缩机的密封共计4套,2种类型(高压端密封与低压端密封),高压端密封在总长度方面比低压端密封长32.5 mm,其他内部结构相同。内部结构图如图2。

2.2 浮环结构

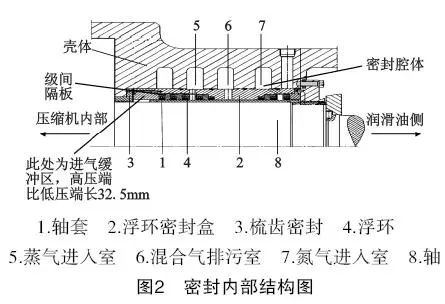

浮环结构实物图如图3。

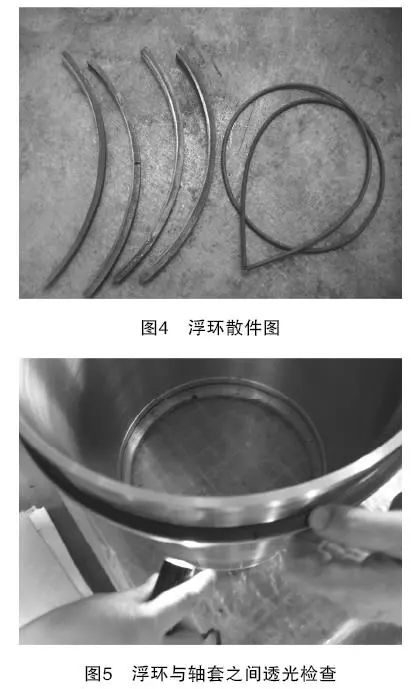

此压缩机的浮环密封环组每组都由4个1/4密封环组成(接口形式如图3(d)),整体被一个长弹簧绳捆在一起形成一个封闭的密封环,这样浮环可以径向膨胀。轴向在密封腔体内有约0.70 mm的间隙,由轴向小弹簧作为补偿,一套散件如图4。

浮环材料主要成分为填充石墨、聚四氟乙烯,具有良好的自润滑作用,有效减少开停机过程中磨损。图3(a)图的小弹簧可使浮环端面(密封线) 在开机前贴在级间隔板端面上,弹簧安装在压力高的一侧端面上,如图1所示,蒸气进气室5的左、右,浮环上轴向弹簧安装方向都是在蒸气室5的一侧,同理氮气进气室左右的弹簧安装方向都朝向氮气进气室。轴向弹簧的作用是保障端面密封的补偿。

2.3 浮环密封的工作原理

如图2中所示,靠近压缩机内部相邻的5组浮环是密封介质的;靠近润滑油箱侧3组相邻浮环是密封润滑油的;分别通入蒸气(密封介质侧)和氮气(密封润滑油侧) 作为密封气,密封气的压力要求为15 kPa。下面分别阐述介质密封与润滑油密封的工作原理。

2.3.1 介质侧的密封工作原理

如图2,蒸气通过进入室5进入汽封,进入的蒸气分为2个方向分流,一部分向机体内部方向进入,一部分向润滑油侧进入。向机体内部进入的蒸气,一部分将浮环端面密封线推靠在级间隔板的密封面上,形成端面密封;一部分走径向通气槽,将浮环膨胀开,在浮环与轴套之间形成一定刚度的气膜,将机体内部向外流窜的介质气密封,这样端面与径向都形成有效的密封,由于机体内部的介质气与蒸气密封气形成对压,所以密封蒸气不会进入机体,临末返回流向排污室6,进入火炬管线;向润滑油箱侧流窜的蒸气,也被浮环节流、憋压,形成密封压力气,端面的密封也被推靠形成端面密封,临末在浮环与轴套之间也形成气膜,蒸气循环流入排污室6内排向火炬。

2.3.2 润滑油侧的密封工作原理

氮气通过密封氮气进气室7进入汽封,也分为2个流向,向润滑油箱内侧流入的氮气,一部分氮气将浮环端面密封线推靠形成端面密封,一部分氮气走通气槽,将浮环膨胀开,在浮环与轴之间形成氮气密封膜,这样有效的密封住润滑油向介质侧泄漏,另一个方向的氮气与内密封蒸气一样形成密封压力气,大部分(极少部分氮气进入油箱后,通过排气管排出)都从排污室6排向火炬线。以氮气为密封气的另外一个目的也是为了降低爆炸危险性。

2.3.3 浮环与轴套间隙值取值

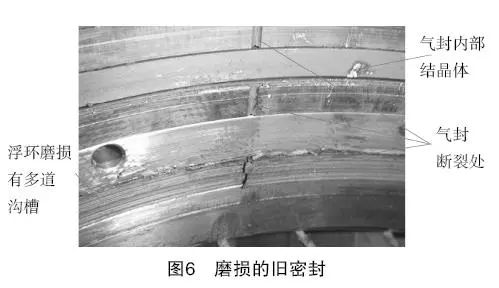

浮环与轴套之间在工作的过程中是有一定间隙的,这个间隙是由密封气膨胀出来的,而静止的状态下,浮环与轴套之间无间隙,透光试验见图5。

开机之前要通入密封氮气与蒸气,使浮环密封胀开,浮环的端面密封贴死,保障密封气保压,标准压力为15 kPa。运行过程中,浮环与轴套间隙

内部充满的密封气,形成密封气膜,在刚刚开机的时候,浮环与轴套会自动对中,运行稳定后,基本与轴套同心,浮环与轴套并不接触,所以浮环在运行过程中不磨损。密效果与浮环间隙有直接关系,从减少密封气泄漏、提高密封效果来看,浮环密封运行间隙值的选取范围为

密封介质侧的浮环与轴套半径间隙

S=(0.0005~0.0010) D

密封润滑油侧的浮环与轴套半径间隙

S=(0.001~0.0020) D

其中D为浮环公称直径(2471的浮环的直径为355),单位为mm。

3 密封泄漏分析

21-K-2471尾气压缩机所采用的浮环密封在2009年竣工投入生产约45天之后就出现了微量泄漏现象,几次非计划开停车的过程中,密封磨损后,泄漏量持续增大,但是由于机组无备机,所以一直利用增大密封气压力的办法来实现密封。2011年4月7日非计划停车,在开启12 h后,?体与透平的各轴承润滑油油箱内的润滑油从油封处都出现大量泄漏现象,轴承箱回油管线视窗液位超过高报,从排气管中喷出大量油气混合物,油路回油不畅,现场停掉氮气、蒸气密封气,油路才正常,这一点充分说明密封气已经大量窜入油箱,浮环密封泄漏,要进行解体大修。

3.1 密封泄漏形式

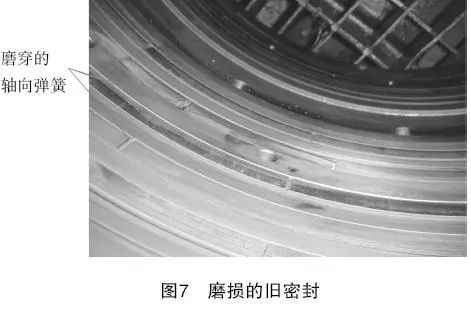

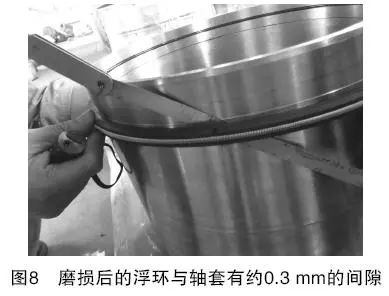

在检修的过程中发现浮环磨损严重,出现断裂及轴向固定小弹簧位置磨穿等缺陷。实物如下图6与图7。

通过图6中可以明显看出,密封的径向密封面已经磨损严重,密封浮环断裂。图7中轴向弹簧外露,也证明径向磨损严重,图8证明浮环与轴套之间间隙超标,浮环与轴套之间无法形成气膜,浮环已经失去密封的作用。

3.2 密封泄漏原因分析

通过现场测量,浮环与轴套的密封间隙已经达到0.30 mm以上,且存在偏磨现象,完全超过标准值,这样使密封气窜到润滑油腔内(蒸气也会进入机体内部),并随润滑油一起进入回油管线,造成润滑油回油不畅,从而导致整个润滑油系统循环不正常,使机组被迫停机。

3.3 浮环磨损的简因分析

(1) 运转密封气供给出现故障,使密封气压力降低,密封气流量减少,气膜形成不理想,特别是在开停机过程中,气膜形成不完全,或者形成的气膜刚度不够就会导致浮环与轴套直接磨损,甚至烧坏。

(2)由于机组检修时装配质量问题或零件损坏,使浮环卡死,形成带缺陷的气膜,造成密封气大量泄漏到油箱中;或者介质窜入浮环密封腔中,形成结晶体,在开始运转的时候晶体与浮环发生严重摩擦(结晶体如图6),造成密封泄漏。

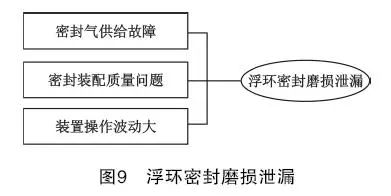

(3)因为机组转速是变频的,所以当装置操作波动大,即转子转速波动过大时,导致压缩机流量波动频繁,也会影响浮环密封气膜的形成,使得密封泄漏,如图9。

4 保障浮环密封稳定性的可行措施

4.1 定时检查密封气供给情况

密封气的供给要时时稳定,设有稳压阀,压力自动调节阀及压力表,做到定时检查密封供给气的压力及温度,时时掌握密封气供给情况,当温度压力发生变化时及时排除故障。

4.2 保障浮环密封装备质量

浮环密封是由多个零部件组成的,而且零部件的制造和安装精度都要求很严格。如果不严格按技术要求检查、安装,就可能导致浮环密封工作不正常,甚至泄漏。所以在安装时的注意事项有以下几点:

(1) 浮环端面、浮环座端面、压盖端面必须研磨,保证端面接触的严密性,接触面达到90%以上。

(2) 控制好浮环与轴套的间隙(安装时不可有间隙,做透光试验),确保可以形成气膜。

(3) 浮环座“O”形橡胶圈不能重复使用,检修时必须更换。

(4)保证浮环座端面与轴的垂直度、浮环座内圆与轴的同轴度。

(5)组装过程应保持清洁,各密封表面、轴表面不允许有锈斑或灰尘杂质。

(6)组装时保证各密封面不被划伤、碰破,不允许用工具敲打浮环和密封面。

(7) 检查浮环是否符合以下要求:表面粗糙度在Ra0.8以上;圆度为φ0.02 mm以内。

4.3 稳定装置操作

在压缩机日常操作过程中,做到尽量减少调节压缩机的运行工况,当要调节压缩机运行工况的时候,一定要先调整好浮环密封气的运行压力及温度值,稳定后再进行调整机组。21-K-2471机组是由透平驱动的,所以在运行的过程中,一定要稳定控制透平的入口进蒸气量,保障流量稳定,这样就能保障机组转速的稳定,有利于保护浮环密封组的有效密封。

5 结语

以上从21-K-2471密封原理入手,分析此机组密封泄漏原因,提出保障浮环密封稳定性的可行性措施,从而为机组密封的稳定性提供了理论依据,为压缩机的稳定运行奠定了基础,更为整套?乙烯装置的安全、高效生产提供了有力保障。

参考文献:

[1] 王明玉.乙苯一苯乙烯/聚苯乙烯联合装置紧急停车系统的设计[J].石油化工自动化,2001,(3 ):7-9.

[2] 萧开梓.化工机器安装与检修[M].北京:中国石化出版社,1990.

[3] 张华俊.泵和压缩机[M].北京:石油工业出版社,1994.