轴承知识

轴承知识齿轮箱是机械传动中广泛应用的重要部件,一对齿轮啮合时,由于不可避免地存在着齿距、齿形等误差,在运转过程中会产生啮合冲击而发生与齿轮啮合频率相对应的噪声,齿面之间由于相对滑动也发生摩擦噪声。由于齿轮是齿轮箱传动中的基础零件,降低齿轮噪声对控制齿轮箱噪声十分必要,本文就齿轮噪声产生原因及在设计、制造过程中应采取的措施作一探讨。

齿轮噪声产生机理

啮合齿轮节点的脉动冲击

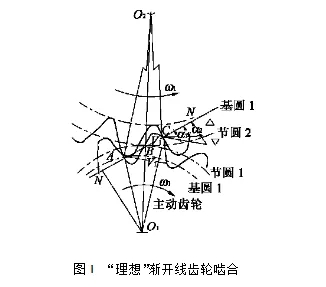

一对渐开线齿轮在传动过程中,各对齿轮的接触点所走的轨迹始终在啮合线上连续地依次运转,如图1所示。

图1中,轮O1为主动齿轮,以角速度ω1顺时针方向回转;轮O2为被动齿轮,以角速度ω2按逆时针方向回转,两齿轮从啮合起点A开始啮合,随着传动的进行,两齿廓的啮合点将沿着啮合线NN移动,当啮合进行到主动轮的齿顶圆与啮合线交点C时,两轮齿即脱离接触。齿轮副在啮合过程中,相同的基圆展开角所对应的渐开线弧长是不相等的,因此,产生齿面相对滑动,并且整个啮合线上齿廓间相对滑动速度的大小将随啮合点位置不同而改变。其中以啮合起始点A和终止点C的相对滑动速度为最大,在节圆切点B上相对滑动速度最小接近于零。在节圆切点B的相对滑动方向开始改变,由于啮合齿面上存在着相对滑动,则必将产生滑动摩擦力,当相对滑动速度方向在B点改变时,摩擦力方向也开始改变,由于摩擦力的大小与方向改变,导致节点上发生了力的脉动,其大小与持续时间与齿轮啮合时的传动力、齿轮间的摩擦系数和相对滑动速度与回转速度成正比。因此,齿轮的传递功率越大,转速越高,齿轮表面粗糙度越差,则节点脉动冲击也就越大,这种脉动冲击使齿轮产生震动并伴有摩擦声,所以对一对“理想”的齿轮来说,在啮合过程中产生的脉动冲击是难以避免的,这使齿轮传动产生震动与噪声。

齿轮的啮合冲击

一对齿轮在啮合过程中,由于轮齿受力后必将产生一定程度的弹性变形,因此,每当一个轮齿啮合上时,原来啮合的轮齿的载荷就会相对减少,它们就会立即向着载荷位置恢复变形,从而给齿轮体一个切向加速度,再加上原有啮合轮齿在受载下的弯曲变形,使新啮合的轮齿不能得到设计齿廓的平滑接触而发生碰撞,形成所谓“啮合冲击力”,齿轮在这种激振力作用下,也将激发起齿轮的周向振动、径向振动、轴向振动,从而产生出噪声并通过空气及固体媒介传播出去。因此齿轮啮合过程中所产生的脉动冲力和啮合冲力使一对传动齿轮产生振动,从而辐射出噪声。

齿轮设计的降噪措施

采用细高齿

在保证齿轮强度的基础上,采用尽可能大的齿高系数,这不但可以增大重合度,而且由于齿根减薄,增加了轮齿的柔性,因而更容易吸收轮齿的震动,但也要注意增大齿高系数限制的条件:

1)齿轮的齿顶宽不能小于0.3mn;

2)与相啮合的齿轮的齿根和齿顶不发生干涉。德国某品牌公司的一种工程机械变速器,输入传动链(速度较高端)的齿轮由原来的标准齿高改为细高齿,模数由原来的4mm改为3.5mm,工作齿高由2mn改为2.5mn,齿轮的重合度由εα=1.42增加到2.12,从而使变速箱的噪声降低了3dB~6dB。

改变模数和齿数

齿轮的刚性一般随着模数的增大而增强,对于传递功率较大的齿轮,齿根弯曲变形是主要影响因素,宜选用较大模数。模数越大,噪声越小。而对于一般载荷不大的齿轮,应尽可能选用较小模数,因为此时的加工误差是主要的影响因素,而且模数小可增加齿数,使重合度增大,有利于提高传动平稳性,降低噪声。模数和齿数都对啮合系统的自振频率有影响,设计时应综合考虑。

增大重合度和变位

重合度越大,齿轮传动越平稳,越有利于降低噪声。故应优先选用斜齿轮传动。主动齿轮进行正变位可使齿轮齿顶啮合线段变长,同时增大齿轮刚度,有利于降低噪声。齿轮变位系数的确定是齿轮设计中非常重要的因素。它即影响齿轮的强度,又影响齿轮的啮合噪声。而一般的设计手册均以齿轮强度平衡为出发点作为选择变位系数的依据,没有以降低噪声为指标进行计算。

齿廓修形

受载时轮齿即要发生变形,实际齿形与理论齿形就有误差。它对承载能力和噪声性能的不良影响可以通过齿廓修形和齿向修形来减少。齿顶、齿根修形可降低啮入、啮出冲击,齿端修形有利于油膜形成且均载效果好,均利于降低噪声。但无论哪种形式都会降低重合度(程度较小),若修形量不适当将加大噪声。

齿廓修形

齿廓修形分为修缘和修根。齿廓修形即有意识地修削齿廓,使齿廓形状偏离理论齿廓。修缘即在齿顶附近对齿廓形状进行有意识的修削;修根即在齿根曲面附近对齿廓形状进行有意识的修削。齿形误差对噪声的影响最大,理论和实践都证明,齿顶具有较大的正偏差时(即齿形凸起)和齿面中凹时,都会产生刺耳的尖叫声。当齿轮啮合时轮齿有弯曲变形和齿轮本身具有齿形误差和齿距误差,将导致齿轮啮合时的瞬时冲击,产生振动和噪声。因此,为了减少齿轮在啮合时由于齿顶凸出而造成的啮合冲击,使齿轮均匀而圆滑地传动,将齿顶的干涉部分切除即修缘,如图2所示。但啮合误差会降低齿顶修形的作用,因此在进行齿顶修形时,齿轮精度应达到7级,至少高于8级。但是要注意,修形量太大有时甚至比不修形还要不利。

齿向修形

齿向修形即有意识地沿齿线方向微量修削齿面,使齿面形状偏离理论上的齿形,分为齿端修薄和鼓形修整。齿端修薄即对轮齿的一端或两端,在一小段齿宽范围内,按照朝齿端逐渐加大削薄量的要求,将齿厚予以削薄;鼓形修整即采用齿向修形(或同时采用齿廓修形)的办法,使轮齿在齿面中部区域与相啮合齿面接触。齿轮传动由于受制造和安装误差,齿轮传递功率时轮齿产生变形,使载荷沿齿宽方向分布不均匀,出现偏载现象,为了提高轮齿的承载能力,提高齿轮的接触精度,使齿面负荷均匀,采用齿向修形的办法。为了加工方便常采用齿端修薄的方法,如图3所示。使齿面成鼓形,这样在啮合时,轮齿接触处于中部,减小了由于接触精度不好造成的噪声。

齿面粗糙度

齿面粗糙度是影响噪声的重要因素,粗糙度越大,齿轮传动时摩擦力矩越大,噪声越大,齿面磨损也越快。特别是主动齿轮的节圆以下的齿部和从动齿轮节圆以上的齿部。

接触率

齿轮啮合接触率越大,单位齿面承受力(压强)就越小。轮齿变形就越小,有利于降低噪声。

精度等级

轻载时啮合误差与安装误差起主要作用,重载时变形的影响大于啮合误差而使啮合误差对噪声的影响较小。因此,提高齿轮加工的精度等级也是一条降低齿轮噪声的重要措施。

齿距偏差、基节偏差以及啮合角偏差

这些偏差都能加大轮齿啮合过程中的刚度变化。由齿距偏差激起的震动是伴随着齿轮啮合频率而产生的,相互啮合的轮齿齿距偏差彼此之间或相互增强或相互抵消。对产生噪声起决定性作用的是各单项误差的综合作用。基节偏差既反映齿廓倾斜偏差ΔfHα(齿形角误差),又反映了齿距偏差Δfpt。当主动轮为标准渐开线,被动轮有正基节偏差Δfpb时,齿轮进入啮合时会发生冲击;相反,当被动轮有负基节偏差时,它不再在齿顶进入啮合,而是在齿轮齿廓中部的某一点进入啮合,这种情况啮入冲击要比有正基节偏差时啮入冲击要小。主、被动齿轮都有基节偏差时,可以将主、被动齿轮的基节偏差之差作为总的基节偏差作同样的处理,并且可以把齿轮加载后弹性变形也作为基节误差类似处理。我公司比较广泛地使用了这种在齿轮加工中注意基节误差控制的方法来降低噪声,取得比较好的效果。但也要注意基节偏差取得适当。如我公司有一对齿轮,当主动齿轮的齿廓倾斜偏差fHα为+0.018,被动齿轮的齿廓倾斜偏差fHα为-0.035时,产生比较大的噪声,而当把主动齿轮的齿廓倾斜偏差fHα返修为+0.005时,噪声情况有很大改善。

齿距累积误差

齿轮啮合过程中齿距累积误差每周出现两次(一正一负),使齿轮发生摆动。相互啮合轮齿所产生的摆动增强或减弱而产生不同程度的噪声。轮齿的分度误差也会增强噪声。

齿形误差与齿圈径向跳动

齿形误差与齿圈径向跳动在轮齿每次啮合中通常能引起多次冲击振动,特别是在直齿啮合时会大大提高噪声。

齿轮制造的降噪措施

圆柱齿轮常用的加工工艺方案为滚磨工艺或滚剃工艺。滚齿时齿轮的齿形精度不仅取决于滚刀精度、机床精度,而且与安装精度有着密切的关系,如果机床与滚刀的精度得到保证,则滚刀的安装精度显得尤其重要。滚刀安装精度越高,齿形误差值就越小。

齿轮加工的方式对齿轮的噪声也有影响。如在噪声性能要求相同时,剃齿齿轮的精度可比磨齿的齿轮精度低1级~2级。

综合上述,为降低噪声应选用适当的模数、齿数、变位系数,进行齿廓修形,提高齿轮精度,合理地控制基节差;加工过程中注重选用合适的工艺手段等。另外,采用合适的热处理方法,合理设计箱体结构,选用适当的润滑油,提高齿轮装配精度也能有效地降低噪声。

来源:网络

(版权归原作者或机构所有)