轴承知识

轴承知识刘东

(河北钢铁集团宣钢公司型棒厂)

摘 要:针对宣钢75万吨棒材生产线14#、16#、18#架可平立转换的轧机减速机输入轴密封及伞齿箱输出轴密封易发生磨损,导致润滑油泄漏问题,通过对轧机减速机输入轴端设计安装密封隔环,将离合器内齿套同骨架油封彻底隔开,解决了减速机输入轴润滑油泄漏问题;将伞齿箱输出轴密封装置中的一套骨架油封设计成两套,并在两套骨架密封之间设计加装带止口的隔环,有效地保护油封内 唇边,使其不易磨损,解决了伞齿箱输出轴润滑油泄漏问题,保证了正常生产,降低了成本,改善了现场环境。

1、引言

机械设备离不开密封。机械装置联接处及运动件与不动件之问有间隙,为了阻止机械零件中的液体、气体工作介质以及润滑油泄漏,防止外部灰尘、水、气体以及其他介质进入润滑部位,必须设置密封装置)。密封装置不仅能节约润滑剂,保证机械正常工作,提高机械寿命,同时对防止污染、改善现场环境、提高生产水平、降低成本、减少劳动强度等有很大作用。

2、问题的提出

宣钢75万吨/年棒材生产线共有18架轧机,全部呈平一立交替布置,分为粗、中、精轧三个机组,每个机组由6架轧机组成,其中精轧机组中14#、16#、18#三架可以平立转换.以满足小规格热轧带肋钢筋的切分轧制。

可平立转换的轧机减速机及相关部件连接示意图如图1,减速机、伞齿箱悬空安装在旋转机架上能进行90°旋转。减速机两端均有输入轴,当轧机作为立式轧机使用时,用一端带伞齿箱的输入轴;作为平式轧机使用时伞齿箱甩掉不用.即减速机旋转到水平位置,减速机的另一侧输入轴与离合器相连(如图1弧线所示)。

可平立转换的轧机减速机作为平式轧机使用时.其输入轴端的密封装置为减速机输入端压盖内镶嵌骨架密封圈.该密封装置同安装在输入轴上的离合器内齿套后部外圈相配合,起到密封箱体的作用(如图2)。在运行过程中,骨架密封内唇边容易磨损造成润滑油泄漏嘲;轧机减速机平式使用时内部油压较高,压力油容易从轴头处泄漏;另外,由于离合器内齿套为定期磨损更换件,每次更换需在热拆热装中进行,骨架密封受热变形,使用周期和效果大大降低。

轧机作为立式轧机使用时,伞齿箱输出密封容易损坏,造成润滑油泄漏。而伞齿箱输出轴侧同减速机用长筒式联轴器相连(如图1),处理更换密封需要拆装联轴器及轧机减速机,处理程序繁琐,处理时间较长。经统计,每年需更换轧机减速机离合器内齿套12件,更换伞齿箱长轴内齿套10件,泄漏润滑油30多桶,影响生产作业时间20多个小时,不但影响生产、增加成本,而且还污染环境。

3、问题的分析与解决

3.1 轧机减速机平式使用时输入轴密封装置的改进

通过分析减速机输入密封装置的结构并观察其运行状况,总结出骨架密封内唇边容易磨损的主要原因是由于离合器内齿套在运行过程中出现振动导致的。为了从根本上解决内齿套振动对油封内唇边造成的磨损,同时也为了消除热拆热装内齿套时,由于高温造成骨架油封变形、使用寿命缩短、密封效果降低的问题,从离合器的内齿套人手,把骨架油封同内齿套分离,使二者不发生接触。具体方案如下:

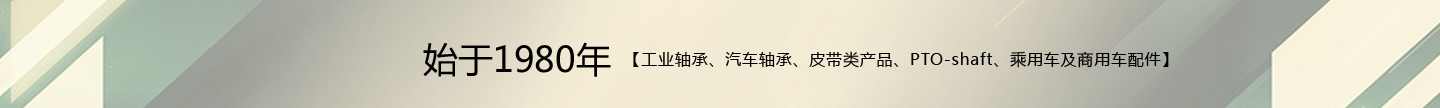

设计一种密封隔环(如图3所示),密封隔环的内外径同离合器内齿套的内外径相同,长度比箱体内轴承定位套的长度长mm,把内齿套后部通过机加工缩短45mm,重新装配减速机输入轴密封装置后(即去掉轴承定位套,把密封隔环装在输出轴上),再将密封装置和内齿套装配到位;另外,在密封隔环的内径开一条凹槽,安装一个0形圈,对输出轴内侧进行密封。改进后的减速机输入密封装置示意图如图4所示。

另外,在安装0形圈时,不要将其拉到永久变形的程度,也不要边滚动边套装,否则可能因形成扭曲状而漏油。

3.2轧机减速机立式使用时伞齿箱输出轴密封装置的改进

伞齿箱输出轴轴承压盖密封装置的密封形式为输出轴轴承压盖内镶嵌骨架密封圈。骨架密封与 输出轴套配合,起到密封箱体,防止润滑油从输出轴压盖处泄漏(如图5)。由于轧机作为立式使用时,伞齿箱安装位置为悬空安装在旋转机架上,其进油和回油同减速机箱体共用一趟油管,伞齿箱位于减速机箱体的下方 (减速机也悬空安装在旋转机架上),垂直落差较大,造成伞齿箱箱体内的负压过大,对输出轴轴承压盖内镶嵌的骨架密封圈产生一定的油压,原有的一套密封根本不能长时间承受箱体内的油压,随着轴的高速运转,骨架油封的内唇边发生磨损,润滑油泄漏严重旧。

另外,伞齿箱的输出轴密封装置的密封机理为:轴承压盖内侧装配好骨架油封后,再将轴承压盖安装到输出轴上(如图5)。由于骨架油封的唇边跟轴直接接触,完全承受从轴内侧(也就是来自箱体内部)的油压冲击,唇边极易发生外翻,造成密封磨损损坏,润滑油泄漏。

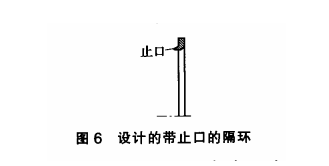

为此,将伞齿箱输出轴密封装置中原来的一套骨架油封密封设计成两套,并在两套骨架密封之间设计加装带止口的隔环以保护油封内唇边使其不易磨损。具体方案如下:

(1)重新设计输出轴端盖压盖,将输出轴轴承压盖加厚.厚度为能够安装两套骨架密封圈和一个止口隔环的厚度;

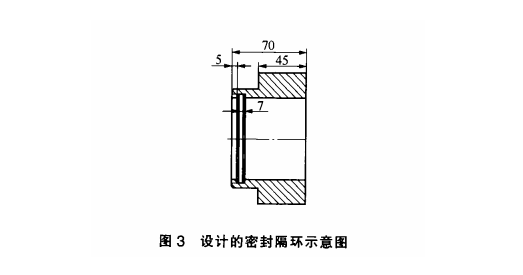

(2)设计内侧带止口的隔环,止口隔环的直径与骨架密封唇边环的直径相同(如图6所示);

(3)根据输出轴轴承压盖设计、加工密封槽尺寸(两套骨架密封的装配方向均与改造前的方向相同), 即在重新设计的输出轴轴承压盖上车出可安装两套原型号骨架密封以及带止口隔环的密封槽;

(4)将输出轴轴端安装的联轴器外齿套后端部车去一部分,车去长度为骨架密封厚度和带止口隔环的厚度之和;

(5)将轴承压盖的密封槽由内侧安装油封改为外侧安装。

安装时,将止口隔环装在两套骨架密封的中间,止口隔环带止口侧正好贴近里侧骨架密封唇边环,防止骨架密封唇边受到伞齿箱内部油压造成唇边外翻,很好地起到保护里侧密封的作用。外侧骨架油封用油封外侧压盖压住,起到保护外侧密封作用,改进后伞齿箱输出密封装置示意图见图7。

4、应用效果

通过对减速机输入轴端加装设计的内带0形圈的 密封隔环,将离合器内齿套同减速机输入轴密封装置中的骨架油封彻底隔开,避免了内齿套产出振动对油封内唇边的磨损,延长了骨架油封的使用寿命,从根本上解决了减速机输出轴润滑油泄漏问题,在减速机的正常运行周期内,未发生由于输入端密封装置损坏而 被迫长时间停机更换密封的故障,平立转换机组油品损耗明显减少。

将伞齿箱输出轴密封装置设计成两套密封,实现了双保险;在两套骨架密封之问设计加装的带止口的隔环有效地保护油封内唇边,使其不易磨损,杜绝了伞齿箱润滑油泄漏现象,油品消耗降低;在轴承压盖的外侧设置的可拆油封压盖,更换骨架密封圈时无需拆卸轴承压盖,大大提高了工作效率。

总之,通过对上述密封装置的改进,不但保证了生产正常进行,降低了成本,而且还改善了现场环境,提高了工作效率。

5、结束语

机械密封装置的密封效果,不但与密封装置自身的设计结构有关,还与密封装置周围的各种因素有关,因此在机械设备密封装置的设计中要充分考虑设备的其他零部件及现场其他设备对密封装置使用效果的影响,并采取措施提高密封效果。机械密封装置的合理设计,不但能够提高密封效果,延长使用寿命,而且对提高生产、降低成本、减少污染、改善环境等起到积极作用。

来源:《液压气动与密封》

(版权归原作者或机构所有)