轴承知识

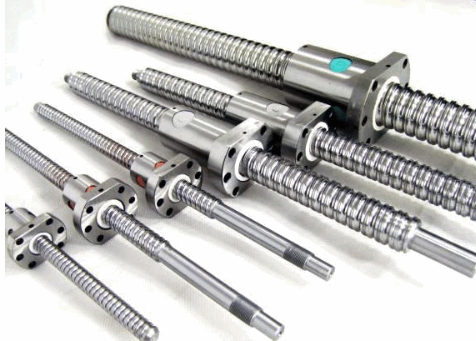

轴承知识滚珠丝杠是将回转运动转化为直线运动,或者是将直线运动转化成回转运动的理想产品。滚珠丝杆由螺杆,螺母和滚珠组成。它的功能是将旋转运动转化成直线运动,这是滚珠螺丝的进一步发展,这项发展的重要意义就是将轴承从滚动动作转化成滑动动作。由于具有很小的摩擦阻力,滚珠丝杠被广泛应用于这种数控机床和精密义气。

1、滚珠丝杆的简述

1.1 滚珠丝杠的特点

(1) 与滑动杆副相比驱动力矩为1/3 滚珠丝杠的丝杠轴于丝母之间有很多滚丝在做运动,所以能得到较高的运动效率。与过去的滑动丝杠副相比驱动力达到1/3一下,即可达到同样的运动效果所需的动力为使用滚动丝杠副的1/3.在省电方面也很有帮助。

(2) 高精度轴承的保证 滚珠丝杠使用日本制造的世界水平的机械设备连贯生产出来的,特别是在研削、组装、检查各工序的工厂环境方面,对温度湿度进行了严格的控制,由于完善的精致管理体质使精度得以保证。

(3) 微进给可能 滚珠丝杠由于是利用滚珠运功,所以启动力极小,不会出现华东运动那样的爬行现象,能保证实现精度的微进给。

(4) 无侧隙、刚性好 滚珠丝杠可以加予压力可使用轴向间隙达到负值,进而得到较高的刚性(滚珠丝杠内通过给滚珠加予压力,在实际用于机械装置等时,由于滚珠的坼力可使用丝母的刚性增强)。

(5) 高速进给轴承可能 滚珠丝杠是由于运动效率高、发热小、所以实现高速进给(运动)。 精度公差:C10,C7,C5,C3,C2,C1--数字越小,精度越高。

2、滚珠丝杠的故障与维修

2.1 滚珠丝杠螺母副的常见故障与维修

2.2 滚珠丝杠主要故障原因

因滚珠丝杠传统系统在数控机床这机构中实际运行频繁,各部件经常产生机械磨损和润滑不良,因而,常常出现定位精度下降,反向间隙过大,机械爬行,轴承磨损严重,噪音过大等故障。当这些故障出现时就要我们对此做出正确的诊断,才能及时修复设备。滚珠丝杠在运动中产生的故障现象主要可以分为2类,其具体原因如下。

2.2.1反向间隙大,定位精度差,加工零件尺寸不稳定

滚珠丝杠螺母副及其支撑系统由于长时间运行产生的磨损间隙,将直接影响数控机床的转动精度和刚性。一般故障现象有:反向间隙大、定位精度不稳定等。根据磨损具体产生的位置,故障原因和细分为一下几类:

(1) 滚珠丝杠支撑轴承磨损或轴承预加负荷垫圈配的不合适。

(2) 滚珠丝杠双螺母副产生间隙,滚珠磨损。

(3) 滚珠丝杠单螺母副磨损产生间隙。

(4) 螺母法兰盘与工作台没有固定牢,产生间隙。

2.2.2滚珠丝杠副运动不平稳,噪音过大

这种故障现象主要是一些认为原因,具体如下:(1)伺服电机驱动参数未调整好。(2)丝杠丝母润滑不良。

2.2.3检测与维修

滚珠丝杠所产生的故障是多种多样的,没有固定的模式。有的故障是渐发性故障,要有一个发展的过程,随着使用时间的增加越来越严重;有的是突发性故障,一般没有明显的征兆,这种故障是各种不利因素及外界共同作用而产生的。所以通过正确的检测来确定真正的故障原因,是快速准确维修的前提。

2.2.4滚珠丝杠螺母副及支撑系统间隙的检查维修

当数控系统出现反向误差大,定位精度不稳定,过象限出现刀痕时,首先要检测丝杠系统有没有间隙。检测的方法是:用百分表配合钢球放在丝杠的一端中心孔中,测量丝杠的轴向串动,另一块百分表测量工作台移动;正反转动丝杠,观察百分表上反映的数值,根据数值不同的变化确认故障部位。

(1)丝杠支撑轴承间隙的检测与修理。如如测量丝杠的百分表在丝杠正反向转动时指针没有摆动,说明丝杠没有串动现象,该百分表与测量值之差就是丝杠的轴向串动距离。这时,我们就要检查支撑轴承的背帽是否锁紧,支撑轴承是否磨损失效,预加负荷轴承垫圈是否合适。如果轴承没有问题,是要从新配做预加负荷垫圈就可以了。如果轴承没有损坏,需要把轴承更换掉,从新配做预加负荷垫圈,再把背帽背紧。丝杠轴向串动大小主要在于支撑轴承预加负荷垫圈的精度。丝杠安装精度理想的状态是没有正反间隙,支撑轴承还要有0.22mm左右的过盈。

来源:网络

(版权归原作者或机构所有)