轴承知识

轴承知识来源:国家职业教育机械制造技术专业教学资源库

(版权归原作者或机构所有)

一、确定卧式车床的总装配顺序总装配顺序,一般可按下列原则进行:

(1)选择正确的装配基准。

(2)解决相互没有精度影响的装配时,装配先后以简单方便为准。

(3)解决相互有精度影响的装配时,首先装配好一个公共的装配基准,然后再按次序达到各有关精度。

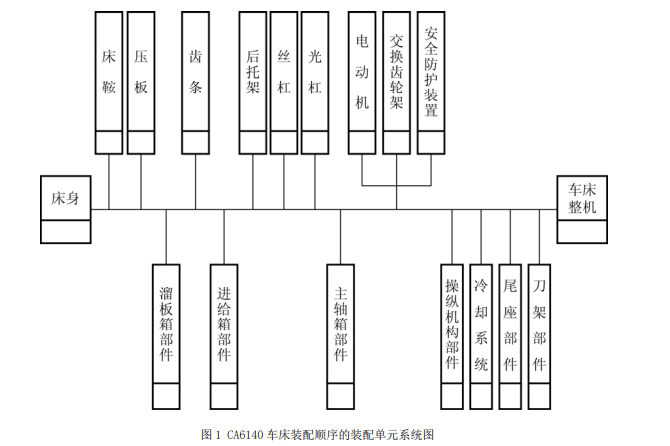

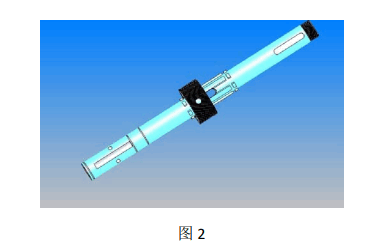

二、CA6140车床Ⅰ轴的装配

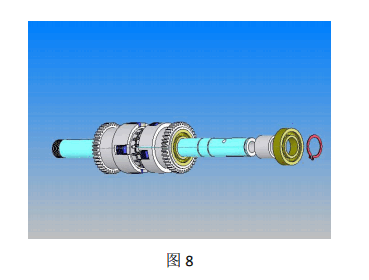

第1步:安装花键螺圈

将螺圈的孔和花键处的腰形槽对准

第2步:安装拉杆与圆柱销

将拉杆槽与一轴的槽对齐,拉杆孔与螺圈的孔对准,并装上圆柱销,使拉杆与螺圈成为一体。

3步:安装弹簧销及加压套

将弹簧先装入螺圈的孔内,再将弹簧销装入孔中,压下弹簧,旋上加压套。

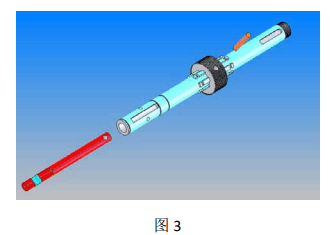

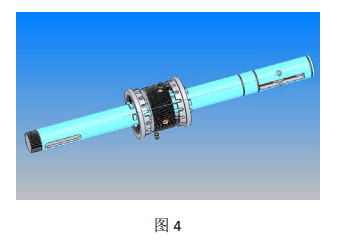

第4步:安装正反转摩擦片

正转摩擦片从带轮端装入,先内后外。粉红色的是内摩擦片,蓝色为外摩擦片。

反转摩擦片从元宝键端装入,先内后外。

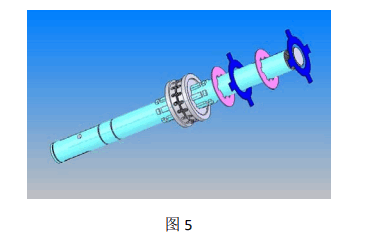

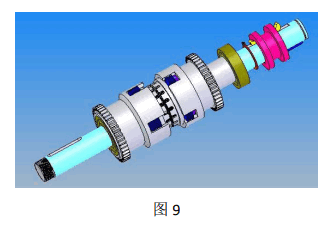

第5步:安装定位(固定)挡圈

先将内定位挡圈(带有螺纹)套入,在花键槽处转30º,使内定位圈卡住花键凸缘,再套入外定位圈(通孔),并用平基螺钉使内外定位圈紧固。完成一轴摩擦片的安装。

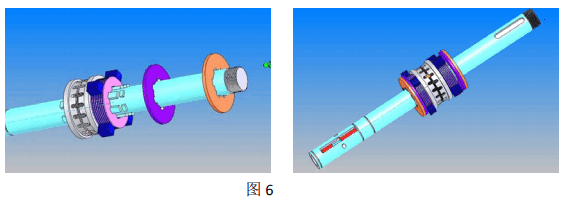

第6步安装正反转空套齿轮

将正反转空套齿轮槽对准外摩擦片的凸缘处,打入轴中。

第7步安装轴套、滚动轴承与挡圈

先装入轴套,再打入滚动轴承,临末将轴用弹簧挡圈装入轴的槽中,防止轴承、轴套及空套齿轮的轴向移动。

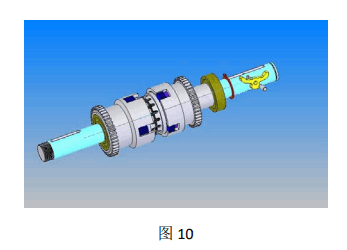

第9步安装滑环

将滑环装入轴上,调整摩擦片至合适位置,加力套左右移动可使正、反转摩擦片压紧,齿轮分别与轴一起转动。

第10步安装元宝键(杠杆键)

将元宝键装进拉杆的槽中,把圆柱销装入孔中,使杠杆也拉杆成为一体。注意圆柱销的两端不能太长。

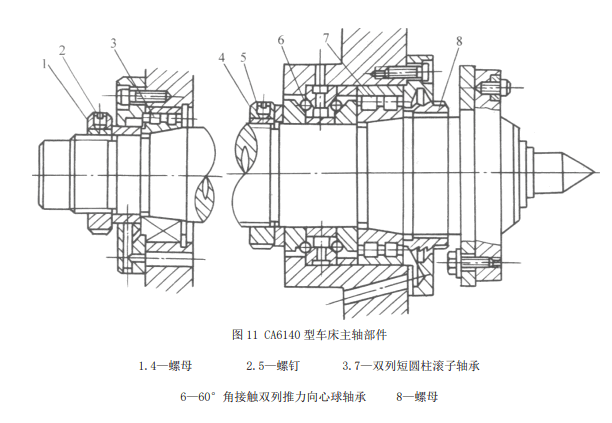

三、主轴部件

主轴部件是车床的关键部分,在工作时承受很大的切削抗力。工件的精度和表面粗糙度很大程度上决定于主轴部件的刚度和回转精度。如图所示为CA6140型车床主轴部件结构图。

主轴前后支承处各装有一个双列短圆柱滚子轴承7和3,中间支承处还装有一个圆柱滚子轴承,用于承受切深抗力。双列短圆柱滚子轴承7和3的刚度和承载能力大、旋转精度高、且内圈较薄。内孔是1:12的锥孔,可通过相对主轴轴颈的轴向移动来调整轴承的间隙,因而可保证主轴有较高的回转精度和刚度。在前支承处还装有一个60°角接触的双列推力向心球轴承用于承受左右两个方向的轴向力。主轴是一个空心的阶台轴,其内孔用于通过Φ47mm以下的棒料或安装气动、电动、液压夹具,主轴前端的莫氏6号锥孔用于安装前顶尖和心轴,后端的1:20锥孔是加工主轴工艺基准面,主轴前端采用短圆锥连接盘式结构,用?安装卡盘或拨盘。

(一)主轴精度的检查

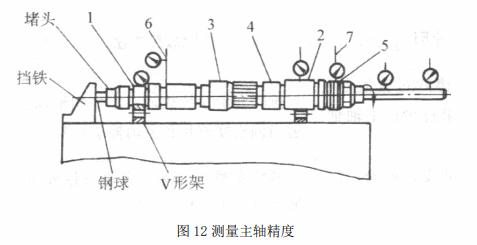

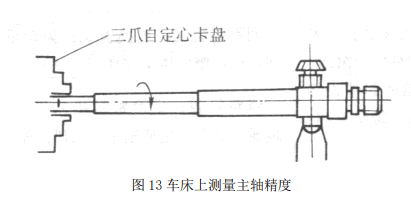

主轴精度的检查可以在V形架上测量主轴精度(图12),方法是将前后轴颈1、2分别置于V形架和可调V形架上,主轴后端孔中镶入一个带中心孔的堵头,孔内放一钢珠,钢珠顶住挡铁以控制主轴轴向移动。校正后转动主轴,用百分表分别检查各轴颈、轴肩及主轴锥孔相对轴颈1、2的径向圆跳动和端面圆跳动,也可以在车床上测量主轴精度(图13),与上述方法相同。

(二)主轴装配后的精度测量与分析

用带锥度的工艺心棒检查主轴锥孔的径向圆跳动误差

(三)影响主轴部件旋转精度的因素

(1)影响主轴部件径向圆跳动的因素

1)主轴本身的精度

2)轴承本身的精度

3)主轴箱前后轴承座孔的同轴度、圆柱度和圆度误差

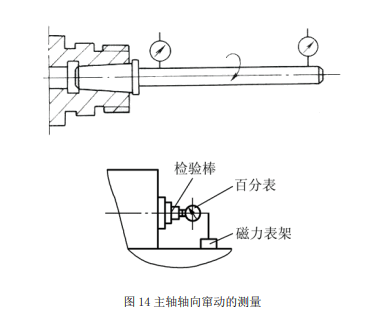

(2)影响主轴部件轴向窜动的因素

1)主轴轴颈肩端面的垂直度与跳动误差。

2)紧固轴承的螺母、衬套、垫圈等的端面圆跳动和平行度误差。

3)轴承本身的端面全跳动误差。

4)主轴箱体轴承座孔的端面全跳动误差。

(3)影响主轴部件旋转均匀性和平稳性的因素

影响主轴旋转均匀性和平稳性的因素,除了主轴及轴上传动零件,如齿轮、带轮等的精度和装配质量之外,外界振动源如电动机、锻锤等引起主轴振动。

(四)主轴箱的安装

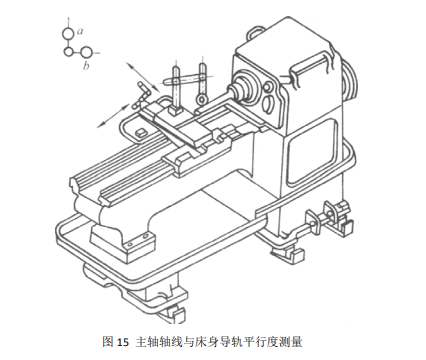

主轴箱以底平面和凸块侧面与床身接触来保证正确安装位置。底面是用来控制主轴轴线与床身导轨在垂直平面内的平行度;凸块侧面是控制主轴轴线在水平面内与床身导轨的平行度。主轴箱安装主要是保证这两个方向的平行度。安装时,如图所示进行测量和调整。主轴孔插入检验心轴,百分表座吸在床鞍刀架下滑座上,分别在上母线和侧母线上测量,百分表在全长(300mm)范围内读数差就是平行度误差值。

安装要求是:上母线为0.03/300mm,只许检验心轴外端向上抬起(俗称“抬头”),若超差,则刮削结合面;侧母线为0.015/300mm,只许检验心轴偏向操作者方面(俗称“里勾”),若超差,可通过刮削凸块侧面来满足要求。

(五)主轴箱装配要点如下:

1.熟悉主轴箱内各机构的相互关系、工作原理及装配要点。

2.做好各组件装配前的清洁、准备工作。

3.掌握组件各装配零件的作用、装配方法及技术要求(注意零件的配合要求)。

4.注意组件中各零件的装配位置及方向。如推力球轴承紧环、松环的装配位置和方向,双联齿轮及三联齿轮的装配方向等。

5.对不能直接进入总装配的组件预装,进入总装时需拆卸装入。

6.装配顺序一般应由内向外、由上往下,以不影响下一步的装配工作为原则。

7.滑移齿轮的装配,在用操纵机构操作时应拨动灵活,轴向定位准确、可靠。

8.装配中的各项调整工作。各齿轮相互啮合接触宽度位置。轴Ⅰ摩擦片接触松紧的调整,主轴前、后轴承间隙的调整等。

9.润滑管路的检查及各主要润滑情况的检查。

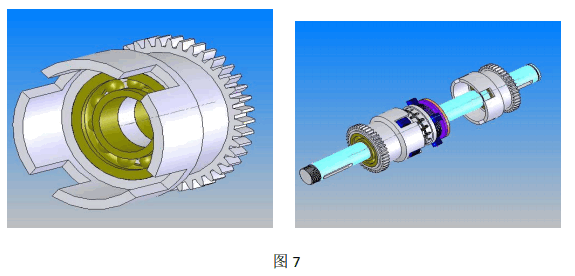

四、滚动轴承的定向装配要点

1.主轴前轴承的精度比后轴承的精度高一级。

2.前后两个轴承内圈径向圆跳动量的方向置于同一轴向截面内,并位于旋转中心线的同一侧。

3.前后两个轴承内圈径向圆跳动量的方向与主轴锥孔中心线的偏差方向相反。

同理,轴承外圈也应按上述方法定向装配。对于箱体部件,由于检测轴承孔偏差较费时间,可将前后轴承外圈的径向跳动点在箱体孔内装在一条直线上即可。这样通过装配时的调整手段,使相关件的制造误差相互抵消至值,以获得主轴的佳旋转精度。