轴承知识

轴承知识王洁 王宝贵

导 语:介绍某型反应釜用带轴套整装式双端面机械密封的结构及工作原理,结合实际工况,分析了其失效原因(如O形圈材质选用不合理,搅拌同轴度偏大,密封面变形),提出了改进措施及使用中的注意事项。

1 机械密封的结构与工作原理

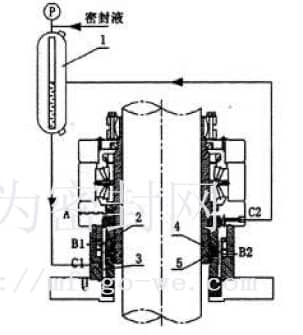

带轴套整装式双端面机械密封是一种无须调整动环弹簧压缩量、装配简便的机械密封形式。该机械密封适用于强腐蚀、高温,带悬浮颗粒及纤维介质,气体介质,易燃易爆、易挥发、低粘度介质,保障高真空度工况的密封。该机械密封结构见图1。

图1 带轴套整装式双端面机械密封结构

当搅拌轴运转时,其带动机械密封轴套以及固定在机械密封轴套上的动环组件同步转动,靠动环组件和上、下静环面之间的贴合达到密封效果。密封面一侧是密封腔室,另一侧是反应釜内环境。在正常工作状态下,通过外部提供密封液至平衡罐,保持密封液液位在平衡罐液位计的中线,并确保平衡罐内密封液压力(即密封液腔内压力)高于釜内压力0.05~0.10MPa。若密封液压力过高,则动、静环摩擦面易加速磨损;若密封液压力过低,则反应釜内物料易泄漏。

2 故障分析

2.1 故障状况

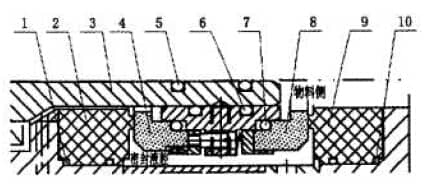

某反应釜均采用带轴套整装式双端面机械密封,该机械密封轴径为210mm,工作转速为100r/min,工作压力为-0.5~1.0MPa,工作温度为0~80℃,主要起密封作用的是机械密封组件,见图2。

图2 机械密封组件

动环密封面材质为SiC,静环密封面材质为井口KC-673石墨,与物料接触的下动环O形圈、上静环O形圈、轴套O形圈材质为聚四氟乙烯报复硅橡胶,其余O形圈材质均为丁腈橡胶。该机械密封的密封液采用软水,釜内介质主要是聚乙烯等有机物料。随着釜内反应的进行,釜内压力持续升高,从-0.5MPaZ高达到1.0MPa。在理想状态下,机械密封平衡罐压力失重高于釜内压力0.05~0.10MPa;但实际生产中,由于该机械密封Z高使用压力为2.6MPa,为了操作简便,规定其密封液压力从投料至反应结束保持恒定1.1MPa。

自2006年投入使用后,该机械密封的泄漏问题就较为严重,可以从机械密封泄漏液口处看到,泄漏较大时每隔2min便有1滴(约6ml)水漏出,平衡罐水位下降量为10~20mm/h,大大超过了机械密封允许泄漏量[≤5ml/h(单侧)]的要求。其内外漏同时存在,须不断地补充密封液(正常情况下无须补充密封液)。在反应前期,釜内压力较低时泄漏量较大;后期反应釜内压力较高时,泄漏量较小。

机械密封泄漏故障的发生,不仅加大了操作强度,同时由于釜内物料是有毒有害、易燃易爆的气液混合物质氯乙烯等,也影响了装置的安全稳定运行。

2.2 故障分析

从机械密封材质选择、现场工艺操作状况等多方面考虑,判断机械密封发生泄漏的原因主要有以下几个方面。

2.2.1 机械密封O形圈材质选用不合理

该机械密封上静环、下动环与轴套上的O形圈材质采用了聚四氟乙烯包覆硅橡胶。聚四氟乙烯耐腐蚀性能较好,但包覆聚四氟乙烯在受压后,回弹堵塞能力较差,容易永久变形,使O形圈在动静环座、轴套等密封沟槽装配上产生间隙,从而使密封失效。因此在实际使用中,在釜内压力偏低的情况下,机械密封泄漏量较大,而当釜内压力不断升高时,机械密封泄漏量逐渐减小,便很可能是这个原因。

该机械密封O形圈大部分采用了丁腈橡胶(如动环组件O形圈),丁腈橡胶的缺点是不耐臭氧、芳香族、卤代烃、酮及脂类溶剂,反应釜内的卤代烃物质氯乙烯会使丁腈橡胶产生溶胀,导致O形圈失效。

2.2.2 搅拌同轴度偏大

根据该型号机械密封的技术要求,机械密封安装后,釜轴的径向跳动量应≤0.1mm,而密封箱体下部轴跳动量实际测量值为0.15mm,搅拌轴同轴度偏差较大。

造成搅拌轴同轴度偏差大的原因很多,包括搅拌装置的安装对中调整不良、各部件加工精度不高而造成的累积误差、反应釜釜体水平调整不良、搅拌轴产生应力变形等。

同轴度偏差越大,搅拌轴在每次轴向位移和径向摆动的转动中,密封面产生的分离和泄漏量就越大,密封面的磨痕也越宽。

2.2.3 密封面变形

更换了泄漏机械密封的动、静环组件后,泄漏问题依然存在。再次拆卸后发现,密封面上有光点而没有磨痕,故判断该密封面发生了变形。

该机械密封工作转速低,且一直伴有循环水却,可以排除因密封面摩擦生热、温度升温而导致的变形。经分析认为,动、静环在长时间储存下,密封面会发生轻微应力变形,在检修装配使用之后,动、静环密封面无法紧密贴合,密封面之间不易形成液膜,不能起到润滑密封面和阻止介质泄漏的作用。

2.2.4 检修、装配、运输过程操作不严谨

对检修过后依然泄漏的机械密封进行解体后发现,其下静环石墨密封面内缘有大量?缺口。造成这种故障Z可能的原因是:在装配机械密封时,敲击用力过大或运输过程中碰撞严重。

2.2.5 操作不规范

机械密封作为精密组件,不仅检修要求严谨,而且操作须非常规范。也曾因操作不规范发生泄漏情况,主要体现在如下方面。

(1) 机械密封投用前没有补偿密封液,密封液压力低于釜内压力,平衡罐液位在液位计中线以下。

(2) 没有对机械密封进行冷却,密封面过热。

(3) 投用前,没有排掉密封腔内的空气,密封液不能充分润滑、冷却密封面。

3 改进措施

(1) 将机械密封所有O形圈均更换为氟橡胶材质。氟橡胶具有高度的化学稳定性,是目前所有弹性体重耐介质性Z好的一种,能耐石油基油类、双脂类油、硅醚油、无机酸,耐大部分有机、无机溶剂等。如相见还具有较好的耐老化性能、优良的力学性能,可抗2~7MPa的撕裂强度,具有很好的耐高温性能,可在250℃以下长期使用。为了保证生产的安全稳定,在机械密封等重要零部件上,应该采用进口氟橡胶材质的O形圈。

(2) 校对了反应釜的水平、检查紧固了搅拌装置支架的螺丝等。为了控制搅拌轴的同轴度≤0.1mm,对机械密封轴承游隙进行调整。一般情况下,在运转精度较高,须严格限制径向位移时,宜采用较小的游隙组。

该型机械密封采用进口的SKF双列圆锥滚子轴承32940X,该轴承径向原始游隙为0.10mm,其游隙可以在安装或使用中调整。反应釜的同轴度实测值(0.15mm)比该机械密封的要求(0.1mm)大0.05mm,为保证较高的运转精度,满足机械密封的使用要求,将该轴承的径向原始游隙减小0.05mm,即调整为0.06mm。因机械密封工作转速低(仅100r/min),径向游隙的调整对轴承的使用寿命影响不大。

(3) 在使用长期备用的动、静环等部件之前,须对其进行一次研磨,确保两密封面完全接触贴合(一般密封端面平面度不大于0.9μm)。在日常备用时,应将机械密封的密封面放置在平整、无重压、温差变化不大的位置。

(4) 加强检修过程的管理和控制。必须确保检修环境整洁,在装配机械密封时,不准使用铁榔头等硬物敲击;所有零部件均用煤油清洗并抹干后均匀按压安装到位,如果遇到某些难以安装到位的情况,则可在垫上抹布后用木榔头轻轻敲击;所有氟橡胶O形圈和弹簧均不能涂抹黄油,以免黄油污染密封液,影响密封面的润滑效果(氟橡胶O形圈润滑可采用硅油);在机械密封储存和运输过程中,应用塑料布包好,并放置于塞满泡沫的木箱内,安装时运输至检修现场,防止在运输过程中颠簸。

(5) 针对该机械密封满足2.6MPa的使用设计压力,可将机械密封的密封液压力一次性加压调至1.1MPa,并保持不变。从理论上讲,保持密封液压力始终高于釜内压力0.05~0.1MPa,对于机械密封的使用寿命是有效得。但从实际操作上讲,将每平衡罐内压力一次性调节到位,可以减少操作误差,并减轻操作人员的劳动强度。

对于一些误操作(如未开冷却水,机械密封使用前未排放密封腔空气,未补充密封液):一方面下发操作规程,对这些关键事项进行重点学习,提高员工的使用维护意识;另一方面加强巡检,将机械密封的使用状况进行台账登记。

4 注意事项

为了保证机械密封的良好使用性能,在使用过程中须注意以下几点。

(1) 在机械密封使用1个月后,应更换密封液。

(2) 机械密封停用时间不应过长,若停用超过72h,应对机械密封平衡罐进行泄压,待机械密封下次使用时再加压。

(3) 机械密封冷却水管和密封液循环管的配管应全部采用氩弧焊,并保证管路内无杂质,密封液循环管直径不小于10mm。

(4) 在检修过程中,所有O形圈的润滑应避免采用润滑脂,防止润滑脂进入密封腔而影响密封效果,建议采用硅油。

(5) 每次检修后,使用加压之前,应排出密封腔内的空气。

(6) 对于机械密封内部双列圆锥滚子轴承的润滑,应每6个月加注1次润滑脂。

5 改进效果

机械密封改进后使用至今,未发生泄漏,大大降低了检修人员的劳动强度,节约了检修费用,设备运行的稳定性明显提高。

(来源:氯碱工业)