行业新闻

行业新闻企业是创新的主体,创新是企业的生命。连日来,常山各轴承企业立足既有优势,依托科技投入和新设备研发,不断拓宽行业数字化发展路径,全力以赴抓生产,冲刺兔年“开门红”。

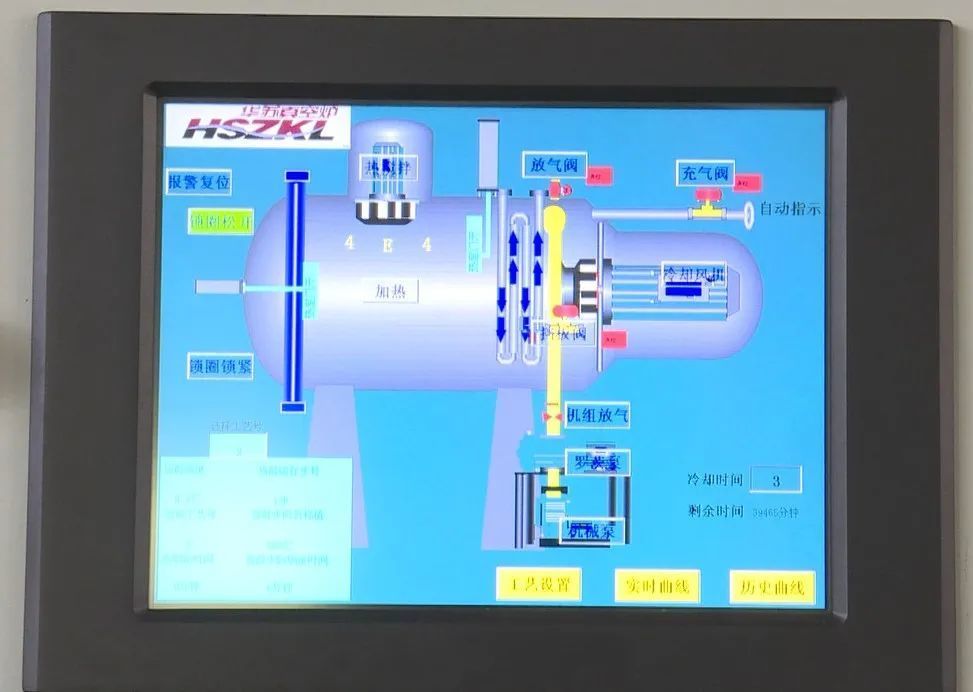

2月15日,浙江赛赛轴承有限公司的加工车间内,工人们通过电脑,控制两台机器的连线运作,就完成了从锻造毛胚到车加工成品的全部工序。“企业在数字化改造之后,生产效率、产品质量大幅提升,产量提高了2倍,满足了客户的需求。”浙江赛赛轴承有限公司董事长毛赛赛说。

数字化改造带来的转变远不止于此。在自动化锻造车间,全自动智能温切、锯料机正在进行精准切割作业;在模具加工中心,全新配备的离子氮化炉将一件件锻件冲床模具作表面淬火处理,每日可完成500公斤的模具淬火工作,淬火效率提升了5倍。

“去年企业投资3600万元进行锻工和车工的数字化改造,改造以后,企业的产能从2000万套提升至4000万套。现在我们已经打开了海外市场,今年企业的产值有望突破4亿元,比去年翻一番。”毛赛赛说。

在鑫龙轴承有限公司的生产车间内,同样是机械轰鸣,多条自动化生产线满负荷运转,一块块钢条经过复杂的工序加工后变成一套套锃光瓦亮的轴承。

“为更好地满足市场需求、提高产品质量,我们从2022年1月起加快技改升级,对原有老旧机械进行更换,先后投入4000万元打造全自动化锻造生产线,实现机械化‘一条龙’生产。”常山县鑫龙轴承有限公司总经理赵峰表示,目前企业业务订单正持续上升,公司正火力全开组织生产,开足马力赶订单,冲刺全年目标任务。

2022年,常山轴承产业数字化改造总投资11亿元、新增生产线23条,拓宽了轴承产业数字发展之路。接下来,常山轴承产业将在提高产品自制力、提升数字化水平、加强生产线模块化生产等多方面进行持续优化革新,展现强大发展后劲。

(来源:常山发布)